एल्यूमीनियम मिश्र धातु कास्टिंग: उच्च-सटीक हल्के डिजाइन उपकरण संचालन दक्षता में 18% सुधार करता है

2026-01-23

.gtr-container-x7y2z {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 20px;

max-width: 1200px;

margin: 0 auto;

box-sizing: border-box;

}

.gtr-container-x7y2z * {

box-sizing: border-box;

}

.gtr-container-x7y2z p {

margin-bottom: 1em;

text-align: left !important;

font-size: 14px;

}

.gtr-container-x7y2z strong {

font-weight: bold;

}

.gtr-container-x7y2z .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* Industrial blue accent */

text-align: left;

}

.gtr-container-x7y2z .gtr-heading-3 {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.8em;

color: #0056b3; /* Industrial blue accent */

text-align: left;

}

.gtr-container-x7y2z dl {

margin-bottom: 2em;

}

.gtr-container-x7y2z dt {

font-weight: bold;

margin-top: 0.8em;

margin-bottom: 0.2em;

color: #555;

font-size: 14px;

}

.gtr-container-x7y2z dd {

margin-left: 0;

margin-bottom: 0.5em;

font-size: 14px;

}

.gtr-container-x7y2z ul {

list-style: none !important;

padding-left: 20px;

margin-bottom: 1em;

}

.gtr-container-x7y2z ul li {

position: relative;

padding-left: 1.5em;

margin-bottom: 0.5em;

font-size: 14px;

list-style: none !important;

}

.gtr-container-x7y2z ul li::before {

content: "•" !important;

color: #007bff; /* Accent color for bullets */

position: absolute !important;

left: 0 !important;

font-size: 1.2em;

line-height: 1;

}

.gtr-container-x7y2z ol {

list-style: none !important;

padding-left: 25px;

margin-bottom: 1em;

counter-reset: list-item;

}

.gtr-container-x7y2z ol li {

position: relative;

padding-left: 2em;

margin-bottom: 0.5em;

font-size: 14px;

counter-increment: none;

list-style: none !important;

}

.gtr-container-x7y2z ol li::before {

content: counter(list-item) "." !important;

color: #007bff; /* Accent color for numbers */

position: absolute !important;

left: 0 !important;

font-weight: bold;

width: 1.5em;

text-align: right;

}

.gtr-container-x7y2z .gtr-table-wrapper {

overflow-x: auto;

margin-bottom: 2em;

}

.gtr-container-x7y2z table {

width: 100%;

border-collapse: collapse !important;

margin-bottom: 1em;

min-width: 700px; /* Ensure horizontal scroll on small screens */

}

.gtr-container-x7y2z th,

.gtr-container-x7y2z td {

border: 1px solid #ccc !important;

padding: 10px 12px !important;

text-align: left !important;

vertical-align: top !important;

font-size: 14px;

word-break: normal; /* Prevent breaking words */

overflow-wrap: normal; /* Prevent breaking words */

}

.gtr-container-x7y2z th {

background-color: #f0f0f0;

font-weight: bold;

color: #333;

}

.gtr-container-x7y2z tbody tr:nth-child(even) {

background-color: #f9f9f9;

}

.gtr-container-x7y2z .gtr-faq-question {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.5em;

color: #333;

text-align: left;

}

.gtr-container-x7y2z .gtr-faq-answer {

margin-bottom: 1em;

font-size: 14px;

text-align: left;

}

.gtr-container-x7y2z .gtr-image-placeholder {

font-style: italic;

color: #666;

margin-bottom: 1em;

text-align: center;

padding: 10px;

border: 1px dashed #ccc;

background-color: #fcfcfc;

}

/* PC layout */

@media (min-width: 768px) {

.gtr-container-x7y2z {

padding: 30px;

}

.gtr-container-x7y2z dl {

display: grid;

grid-template-columns: 180px 1fr; /* Adjust as needed for key-value pairs */

gap: 0.5em 1em;

}

.gtr-container-x7y2z dt {

grid-column: 1;

text-align: right;

margin-top: 0;

margin-bottom: 0;

}

.gtr-container-x7y2z dd {

grid-column: 2;

margin-top: 0;

margin-bottom: 0;

}

.gtr-container-x7y2z ul,

.gtr-container-x7y2z ol {

padding-left: 30px;

}

.gtr-container-x7y2z ul li {

padding-left: 2em;

}

.gtr-container-x7y2z ul li::before {

left: 0.5em !important;

}

.gtr-container-x7y2z ol li {

padding-left: 2.5em;

}

.gtr-container-x7y2z ol li::before {

left: 0.5em !important;

}

.gtr-container-x7y2z table {

min-width: auto; /* Allow table to shrink on larger screens */

}

}

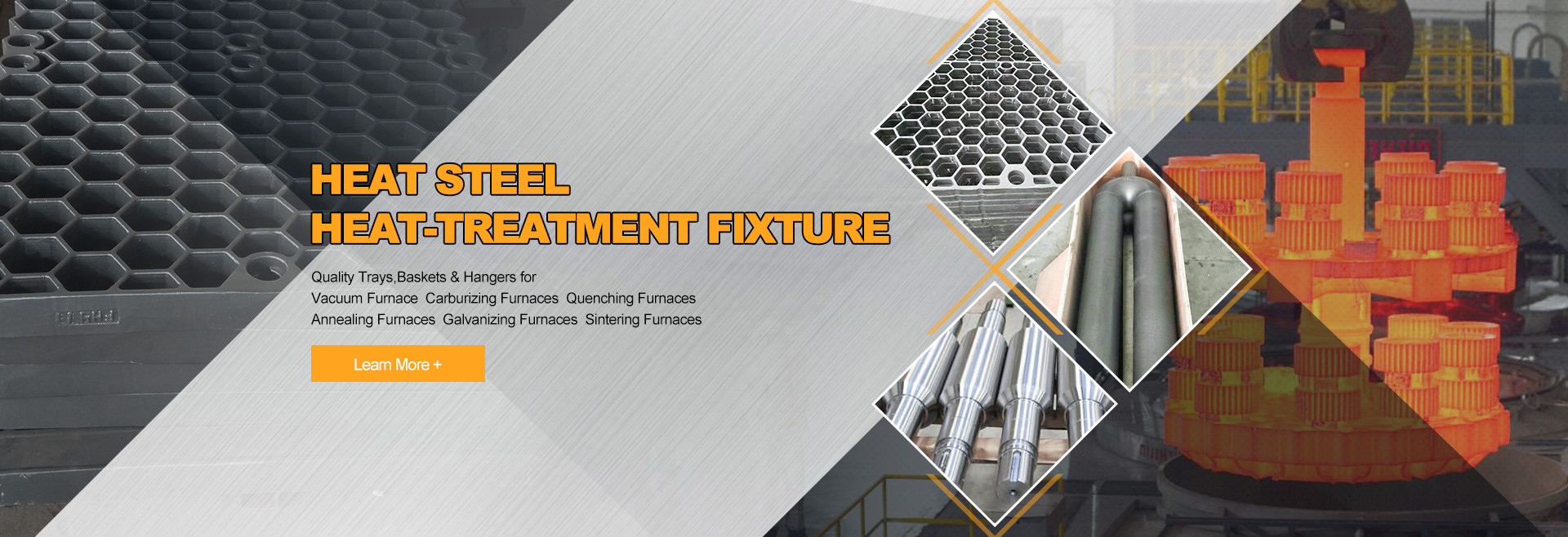

उत्पाद

उच्च शक्ति, संक्षारण प्रतिरोध, हल्के एल्यूमीनियम मिश्र धातु कास्टिंग

एमओक्यू

1 टुकड़ा

मॉडल नं.

अनुकूलित

आकार

चित्र के रूप में

मशीनिंग सहिष्णुता

+/- 0.01 मिमी

आवेदन

औद्योगिक मशीनरी, ऑटोमोटिव, एयरोस्पेस, विद्युत उपकरण उपयोग

सामग्री

अल-सी मिश्र धातु (A356, A380), अल-एमजी मिश्र धातु (5083), अल-क्यू मिश्र धातु (2024), अनुकूलित एल्यूमीनियम मिश्र धातु

सतह उपचार

एनोडाइजिंग, पाउडर कोटिंग, सैंडब्लास्टिंग, रासायनिक रूपांतरण कोटिंग

निर्माण प्रक्रिया

रेत कास्टिंग, डाई कास्टिंग, ग्रेविटी कास्टिंग, प्रेसिजन इन्वेस्टमेंट कास्टिंग

पौधा

हमारा अपना कारखाना है

बिक्री के बाद सेवा

24 घंटे में समर्थन

वारंटी

प्रस्तावित (12 महीने सामान्य कार्य परिस्थितियों में)

प्रमाणन

सीई, आईएसओ 9001:2015, आईएटीएफ 16949 (ऑटोमोटिव ग्रेड)

मानक

एएसटीएम, एएमएस, जीबी, जेआईएस

निरीक्षण

एक्स-रे परीक्षण, यूटी (अल्ट्रासोनिक परीक्षण), तन्यता परीक्षण, कठोरता परीक्षण, आयामी निरीक्षण

आवेदन

ऑटोमोबाइल भागों, एयरोस्पेस घटकों, विद्युत आवरणों, समुद्री उपकरणों, निर्माण मशीनरी आदि में प्रयोग किया जाता है।

रंग

आदेश पर (एनोडाइज्डः चांदी, काला, सोना; पाउडर कोटिंगः कस्टम रंग)

प्रसव का समय

7 से 35 दिन / बातचीत योग्य

परिवहन पैकेज

स्टील फ्रेम, टकराव विरोधी फोम के साथ लकड़ी के मामले

लाभ

समृद्ध कास्टिंग अनुभव, उच्च परिशुद्धता प्रसंस्करण, अनुकूलित समाधान, पेशेवर टीम

हमारी तस्वीरें एल्यूमीनियम मिश्र धातु कास्टिंगः

(छवि स्थान धारकः उच्च परिशुद्धता एल्यूमीनियम मिश्र धातु कास्टिंग तैयार उत्पाद; एनोडाइज्ड एल्यूमीनियम कास्टिंग सतह; एल्यूमीनियम कास्टिंग विनिर्माण प्रक्रिया; एल्यूमीनियम कास्टिंग का एक्स-रे निरीक्षण)

A356 एल्यूमीनियम मिश्र धातु कास्टिंग संरचनाः

Si सामग्री 6.5%-7.5%, Mg सामग्री 0.25%-0.45%, Fe ≤0.20%, Cu ≤0.10%, Mn ≤0.10%, Zn ≤0.10%, Ti ≤0.20%, Al संतुलन। यह एक ठीक डेंड्राइटिक संरचना के साथ एक गर्मी-उपचार योग्य एल्यूमीनियम मिश्र धातु है।

विशेषताएं:

हल्का वजन और उच्च शक्ति: घनत्व केवल 2.68g/cm3, स्टील कास्टिंग की तुलना में 35% हल्का है, जबकि गर्मी उपचार (T6) वजन में कमी और संरचनात्मक स्थिरता को संतुलित करते हुए तन्यता शक्ति को ≥ 310MPa तक बढ़ा सकता है।

उत्कृष्ट जंग प्रतिरोध: सतह पर बनी घनी ऑक्साइड फिल्म और मिश्र धातु संरचना इसे वायुमंडलीय, मीठे पानी और हल्के रासायनिक संक्षारण के लिए प्रतिरोधी बनाती है, जो बाहरी और समुद्री वातावरण के लिए उपयुक्त है।

अच्छी कास्टिबिलिटी और मशीनीकरण: कम पिघलने का बिंदु, अच्छी तरलता, जटिल आकार (पतली दीवार वाले भाग, जटिल संरचनाएं) बनाने में आसान; पोस्ट-कास्टिंग मशीनिंग प्रदर्शन उत्कृष्ट है, उच्च परिशुद्धता सुनिश्चित करता है।

उच्च ताप प्रवाहकता: तापीय चालकता 150W/m·K तक, स्टील की तुलना में 4-5 गुना, इंजन भागों और विद्युत आवरण जैसे गर्मी-विसारक घटकों के लिए आदर्श है।

सीमाएँ:

उच्च तापमान प्रतिरोध कमः 200°C से ऊपर, यांत्रिक गुण काफी कम हो जाते हैं, जो दीर्घकालिक उच्च तापमान कार्य परिस्थितियों के लिए उपयुक्त नहीं होते हैं।

स्टील की तुलना में खराब पहनने का प्रतिरोधः पहनने के लिए प्रवण भागों के लिए सतह उपचार (कठिन एनोडाइजिंग) की आवश्यकता होती है।

साधारण कास्ट आयरन की तुलना में अधिक लागत, लेकिन वजन में कमी और संक्षारण प्रतिरोध को ध्यान में रखते हुए लागत प्रभावी।

लागू परिदृश्य:

ऑटोमोबाइल इंजन ब्रैकेट, व्हील हब, सिलेंडर हेड; एयरोस्पेस के हल्के वजन वाले घटक; विद्युत उपकरणों के आवास, हीट डिंक; समुद्री हार्डवेयर, जहाज फिटिंग;निर्माण मशीनरी के हल्के संरचनात्मक भाग.

संदर्भ मानक नाममात्र रासायनिक संरचना (%)

मानक/मिश्र धातु ग्रेड

हाँ

एमजी

कु

Fe ≤

एमएन ≤

Zn ≤

टी ≤

अल

A356.0 (ASTM B26)

6.5-7.5

0.25-0.45

≤0.10

0.20

0.10

0.10

0.20

शेष राशि

A380.0 (ASTM B26)

7.5-9.5

0.10-0.30

3.0-4.0

1.30

0.50

3.0-4.0

0.20

शेष राशि

5083 (ASTM B108)

≤0.40

4.0-4.9

≤0.10

0.40

0.40-1.0

≤0.25

0.15

शेष राशि

2024 (ASTM B26)

≤0.50

1.2-1.8

3.8-4.9

0.50

0.30-0.9

≤0.25

0.15

शेष राशि

ZL101 (GB/T 1173)

6.0-8.0

0.20-0.40

≤0.10

0.50

≤0.50

≤0.30

≤0.20

शेष राशि

अक्सर पूछे जाने वाले प्रश्न

प्रश्न: क्या आप अनुकूलित उत्पाद बना सकते हैं?

ए: हाँ, हम कर सकते हैं. हम मानक और विशेष एल्यूमीनियम मिश्र धातु दोनों कास्टिंग का उत्पादन कर सकते हैं. हमारी टीम उन्हें आपके चित्र, नमूने और विशिष्ट प्रदर्शन आवश्यकताओं के अनुसार बना सकती है.

प्रश्न: क्या आप निःशुल्क नमूने प्रदान करते हैं?

एएकः हाँ, आम तौर पर हम ग्राहक द्वारा भुगतान किए गए माल ढुलाई की स्थिति में परीक्षण के लिए निः शुल्क नमूने प्रदान करते हैं।

प्रश्न: हमारे उत्पादों की वारंटी क्या है?

एयदि इस अवधि में हमारी ओर से किसी प्रकार की गुणवत्ता संबंधी समस्या उत्पन्न होती है, तो हम शिपिंग और प्रतिस्थापन की लागत वहन करेंगे।

प्रश्नः क्या उत्पादों को हमारी आवश्यकता के अनुसार अनुकूलित किया जा सकता है, जैसे कि हमारे लोगो पर डाल दिया?

ए: निश्चित रूप से हमारे उत्पादों को अपनी आवश्यकता के रूप में अनुकूलित किया जा सकता है. अपने लोगो पर डाल भी उपलब्ध है.

प्रश्न: हमारे भागों के आदेश की पुष्टि करने के लिए हमें आपको क्या जानकारी प्रदान करने की आवश्यकता है?

ए: कृपया हमें अपने चित्र या विस्तृत विनिर्देश प्रदान करें ताकि हमारे तकनीकी कर्मचारी चित्र बना सकें।

प्रश्न: क्या आप डिलीवरी से पहले अपने सभी सामानों का परीक्षण करते हैं?

एहाँ, प्रसव से पहले हमारे पास 100% परीक्षण है।

प्रश्न: परिवहन?

ए: डीएचएल, यूपीएस, ईएमएस, फेडेक्स, एयर फ्रेट, सी फ्रेट द्वारा परिवहन किया जाता है।

प्रश्न: क्या आप ड्रॉप शिपिंग का समर्थन करते हैं?

ए: हाँ, आपका ड्रॉप शिपिंग उपलब्ध है।

प्रश्न: उत्पादों के लिए किस प्रकार की सामग्री का प्रयोग किया जाता है?

ए: हम विभिन्न प्रकार के एल्यूमीनियम मिश्र धातु कास्टिंग की आपूर्ति करते हैं, जिसमें अल-सी मिश्र धातु, अल-एमजी मिश्र धातु, अल-क्यू मिश्र धातु, अल-ज़ेन मिश्र धातु, आदि शामिल हैं, विभिन्न कार्य शर्तों की आवश्यकताओं को पूरा करने के लिए।

प्रश्न: आप किस प्रकार के उत्पाद पेश करते हैं?

ए: हम मुख्य रूप से विभिन्न प्रकार के एल्यूमीनियम मिश्र धातु कास्टिंग का उत्पादन करते हैं, जैसे कि ऑटोमोबाइल पार्ट्स, एयरोस्पेस घटक, इलेक्ट्रिकल कैबिनेट, समुद्री फिटिंग, मशीनरी संरचनात्मक भाग, आदि।

20 वर्ष का फाउंड्री संचालन अनुभव।

मैत्रीपूर्ण एवं उच्च कुशल तकनीकी एवं व्यावसायिक संचार।

व्यावसायिक निर्यात प्रथाएंः 60 से अधिक विदेशी देशों में निर्यात किया जाता है।

[everest_form id="249"]

[carousel_slide id='765']

अधिक देखें

कार्बाइड वियर प्लेट्स के विभिन्न प्रकार: मुख्य विशेषताएं और अनुप्रयोग गाइड

2026-01-16

/* एन्कैप्सुलेशन के लिए अद्वितीय रूट क्लास */

.gtr-container-x7y2z9 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* मोबाइल-फर्स्ट पैडिंग */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* पैडिंग से क्षैतिज स्क्रॉल को रोकें */

}

/* सामान्य पैराग्राफ स्टाइलिंग */

.gtr-container-x7y2z9 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* बाएं संरेखण लागू करें */

word-break: normal; /* शब्दों को अप्राकृतिक रूप से टूटने से रोकें */

overflow-wrap: normal;

}

/* सेक्शन टाइटल स्टाइलिंग (h2 को बदलता है) */

.gtr-container-x7y2z9 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* शीर्षकों के लिए एक पेशेवर नीला */

text-align: left;

}

/* अव्यवस्थित सूची स्टाइलिंग */

.gtr-container-x7y2z9 ul {

list-style: none !important; /* डिफ़ॉल्ट सूची शैली हटाएँ */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-x7y2z9 ul li {

position: relative;

padding-left: 1.5em; /* कस्टम बुलेट के लिए जगह */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important; /* बाएं संरेखण लागू करें */

list-style: none !important;

}

/* अव्यवस्थित सूचियों के लिए कस्टम बुलेट */

.gtr-container-x7y2z9 ul li::before {

content: "•" !important; /* कस्टम बुलेट कैरेक्टर */

color: #0056b3; /* बुलेट रंग */

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* पीसी स्क्रीन के लिए रिस्पॉन्सिव एडजस्टमेंट */

@media (min-width: 768px) {

.gtr-container-x7y2z9 {

padding: 32px; /* बड़ी स्क्रीन पर अधिक पैडिंग */

max-width: 960px; /* पीसी पर सामग्री के लिए अधिकतम चौड़ाई */

margin: 0 auto; /* घटक को केंद्र में रखें */

}

.gtr-container-x7y2z9 p {

margin-bottom: 1.2em;

}

.gtr-container-x7y2z9 .gtr-section-title {

font-size: 20px; /* पीसी पर थोड़ा बड़ा शीर्षक */

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-x7y2z9 ul li {

margin-bottom: 0.6em;

}

}

कार्बाइड वियर प्लेटें उच्च-प्रदर्शन, घिसाव-प्रतिरोधी घटक हैं जिन्हें अत्यधिक घर्षण वाले वातावरण के लिए इंजीनियर किया गया है। कठोर कार्बाइड कणों को एक मजबूत धातु मैट्रिक्स के साथ एकीकृत करके, वे असाधारण घिसाव प्रतिरोध प्रदान करते हैं, जो पारंपरिक स्टील वियर प्लेटों से कहीं बेहतर है। खनन, धातु विज्ञान, सीमेंट उत्पादन और सामग्री हैंडलिंग में व्यापक रूप से उपयोग की जाने वाली कार्बाइड वियर प्लेटें उपकरण सेवा जीवन का विस्तार करती हैं, रखरखाव डाउनटाइम को कम करती हैं और परिचालन लागत को कम करती हैं। विभिन्न प्रकार की कार्बाइड वियर प्लेटें कार्बाइड सामग्री, मैट्रिक्स संरचना और विनिर्माण प्रक्रिया में भिन्न होती हैं, प्रत्येक को विशिष्ट चरम घिसाव स्थितियों के लिए तैयार किया जाता है।

प्रत्येक कार्बाइड वियर प्लेट प्रकार की मुख्य विशेषताओं को समझना आपको अपने अनूठे अनुप्रयोग के लिए इष्टतम समाधान चुनने में मदद करता है, जो कठोर कामकाजी वातावरण में अधिकतम स्थायित्व और लागत-प्रभावशीलता सुनिश्चित करता है।

1. टंगस्टन कार्बाइड (WC) वियर प्लेटें

टंगस्टन कार्बाइड वियर प्लेटें सबसे आम और उच्च-प्रदर्शन कार्बाइड वियर प्लेटें हैं, जो अपनी अत्यधिक कठोरता और घिसाव प्रतिरोध के लिए जानी जाती हैं। वे कोबाल्ट (Co) या निकल (Ni) मैट्रिक्स में एम्बेडेड टंगस्टन कार्बाइड (WC) कणों से बने होते हैं।

मुख्य संरचना: टंगस्टन कार्बाइड (WC: 70%-95%), बाइंडर धातु (Co: 5%-30% या Ni: 5%-30%); बेहतर संक्षारण प्रतिरोध के लिए ट्रेस क्रोमियम (Cr) या टाइटेनियम (Ti)।

मुख्य विशेषताएं: HRC70-85 तक कठोरता (WC सामग्री पर निर्भर); उच्च-क्रोमियम स्टील की तुलना में 5-10 गुना अधिक घिसाव प्रतिरोध; संपीड़न शक्ति ≥4000MPa; अच्छा प्रभाव क्रूरता (Co मैट्रिक्स Ni मैट्रिक्स से बेहतर)।

प्रदर्शन हाइलाइट्स: कम से मध्यम प्रभाव, उच्च-घर्षण परिदृश्यों में घिसाव प्रतिरोध बनाए रखता है; स्लाइडिंग वियर, कटाव और कटिंग वियर के लिए उत्कृष्ट प्रतिरोध; 500℃ तक के तापमान पर स्थिर प्रदर्शन।

विशिष्ट अनुप्रयोग: खनन उपकरण घटक (कन्वेयर च्यूट, स्क्रीन डेक, क्रशर लाइनर); सीमेंट प्लांट रोलर प्रेस वियर पार्ट्स; अपघर्षक सामग्री (रेत, बजरी, अयस्क) के लिए सामग्री हैंडलिंग हॉपर; लकड़ी प्रसंस्करण और कागज उद्योग काटने के उपकरण।

गुण और दोष: गुण - अत्यधिक घिसाव प्रतिरोध, लंबी सेवा जीवन; दोष - अन्य कार्बाइड प्रकारों की तुलना में अधिक लागत, यदि WC सामग्री बहुत अधिक है तो भारी प्रभाव में भंगुर।

2. क्रोमियम कार्बाइड (Cr₃C₂) वियर प्लेटें

क्रोमियम कार्बाइड वियर प्लेटें उच्च तापमान और संक्षारक घिसाव वातावरण के लिए अनुकूलित हैं। इनमें स्टील या निकल-आधारित मिश्र धातु मैट्रिक्स से बंधे क्रोमियम कार्बाइड कण होते हैं, जो घिसाव प्रतिरोध, गर्मी प्रतिरोध और संक्षारण प्रतिरोध का संतुलन प्रदान करते हैं।

मुख्य संरचना: क्रोमियम कार्बाइड (Cr₃C₂: 40%-70%), मैट्रिक्स (कार्बन स्टील, स्टेनलेस स्टील, या इनकोनेल मिश्र धातु); बेहतर उच्च तापमान प्रदर्शन के लिए ट्रेस मोलिब्डेनम (Mo) या टंगस्टन (W)।

मुख्य विशेषताएं: कठोरता HRC60-75; 800-1000℃ तक तापमान प्रतिरोध (टंगस्टन कार्बाइड से अधिक); उत्कृष्ट ऑक्सीकरण और संक्षारण प्रतिरोध; अच्छी वेल्डबिलिटी (स्टील मैट्रिक्स)।

प्रदर्शन हाइलाइट्स: उच्च तापमान घर्षण के तहत बेहतर घिसाव प्रतिरोध; थर्मल साइक्लिंग में संरचनात्मक अखंडता बनाए रखता है; संक्षारक मीडिया (अम्ल, क्षार, खनिज घोल) के प्रतिरोधी।

विशिष्ट अनुप्रयोग: उच्च तापमान सिंटरिंग फर्नेस लाइनर; स्टील मिल स्लैग हैंडलिंग उपकरण; थर्मल पावर प्लांट बॉयलर घटक; रासायनिक उद्योग संक्षारण-प्रतिरोधी वियर पार्ट्स; अपशिष्ट भस्मीकरण उपकरण।

गुण और दोष: गुण - उत्कृष्ट उच्च तापमान और संक्षारण प्रतिरोध, वेल्ड करने योग्य; दोष - टंगस्टन कार्बाइड की तुलना में कम कमरे के तापमान पर घिसाव प्रतिरोध, स्टील वियर प्लेटों की तुलना में अधिक लागत।

3. टाइटेनियम कार्बाइड (TiC) वियर प्लेटें

टाइटेनियम कार्बाइड वियर प्लेटें उच्च-कठोरता, कम-घर्षण घिसाव परिदृश्यों के लिए विशिष्ट हैं। वे टाइटेनियम कार्बाइड कणों को निकल या कोबाल्ट मैट्रिक्स के साथ जोड़ते हैं, जो परिशुद्धता और उच्च गति वाले घिसाव अनुप्रयोगों के लिए अद्वितीय गुण प्रदान करते हैं।

मुख्य संरचना: टाइटेनियम कार्बाइड (TiC: 60%-85%), बाइंडर धातु (Ni: 10%-30% या Co: 5%-20%); बेहतर कठोरता के लिए ट्रेस टैंटलम (Ta) या नाइओबियम (Nb)।

मुख्य विशेषताएं: कठोरता HRC75-80; उच्च गलनांक (3140℃); कम घर्षण गुणांक (0.15-0.25); अच्छी रासायनिक स्थिरता (अधिकांश एसिड और क्षार के प्रतिरोधी)।

प्रदर्शन हाइलाइट्स: चिपकने वाले घिसाव और गैलिंग के लिए असाधारण प्रतिरोध; उच्च गति स्लाइडिंग अनुप्रयोगों में परिशुद्धता बनाए रखता है; उच्च-वैक्यूम या निष्क्रिय गैस वातावरण में स्थिर प्रदर्शन।

विशिष्ट अनुप्रयोग: परिशुद्धता मशीनिंग टूल होल्डर; उच्च गति काटने के उपकरण वियर पार्ट्स; एयरोस्पेस घटक वियर सतहें; इलेक्ट्रॉनिक उद्योग परिशुद्धता वियर घटक; ऑटोमोटिव इंजन वाल्व सीट।

गुण और दोष: गुण - उच्च कठोरता, कम घर्षण, अच्छी रासायनिक स्थिरता; दोष - उच्च उत्पादन लागत, सीमित प्रभाव क्रूरता, भारी-प्रभाव वाले वातावरण के लिए उपयुक्त नहीं।

4. समग्र कार्बाइड वियर प्लेटें (मल्टी-कार्बाइड ब्लेंड)

समग्र कार्बाइड वियर प्लेटें दो या दो से अधिक कार्बाइड प्रकारों (जैसे, WC + Cr₃C₂, WC + TiC) को एक हाइब्रिड मैट्रिक्स के साथ जोड़ती हैं, जो जटिल घिसाव परिदृश्यों के लिए तैयार की जाती हैं जिनके लिए कई मापदंडों (घिसाव, गर्मी, संक्षारण, प्रभाव) में संतुलित प्रदर्शन की आवश्यकता होती है।

मुख्य संरचना: मिश्रित कार्बाइड (WC + Cr₃C₂ या WC + TiC: 65%-90%), मैट्रिक्स (Co-Ni मिश्र धातु या स्टील-निकल समग्र); प्रदर्शन अनुकूलन के लिए ट्रेस तत्व।

मुख्य विशेषताएं: अनुकूलन योग्य कठोरता (HRC65-82); समायोज्य तापमान प्रतिरोध (850℃ तक); संतुलित प्रभाव क्रूरता और घिसाव प्रतिरोध; कार्बाइड मिश्रण के आधार पर अनुकूलित संक्षारण प्रतिरोध।

प्रदर्शन हाइलाइट्स: जटिल घिसाव स्थितियों के अनुकूल होता है (जैसे, उच्च तापमान + उच्च घर्षण, प्रभाव + संक्षारण); विशिष्ट अनुप्रयोग आवश्यकताओं के लिए लचीला प्रदर्शन ट्यूनिंग; मिश्रित वातावरण में एकल-कार्बाइड प्लेटों की तुलना में लंबा सेवा जीवन।

विशिष्ट अनुप्रयोग: जटिल खनन वातावरण (अपघर्षक + संक्षारक अयस्क); उच्च तापमान सामग्री हैंडलिंग च्यूट; मल्टी-स्टेज क्रशर वियर पार्ट्स; विविध घिसाव चुनौतियों के साथ उन्नत विनिर्माण उपकरण।

गुण और दोष: गुण - अनुकूलन योग्य प्रदर्शन, जटिल वातावरण के लिए उपयुक्त; दोष - उच्च विकास और उत्पादन लागत, अनुकूलन के लिए लंबा लीड टाइम।

5. कार्बाइड वियर प्लेटों के लिए मुख्य चयन मानदंड

सही कार्बाइड वियर प्लेट का चयन करने के लिए इसकी विशेषताओं को आपके विशिष्ट परिचालन स्थितियों और प्रदर्शन आवश्यकताओं से मिलाना आवश्यक है:

घिसाव प्रकार और तीव्रता: उच्च-घर्षण, कमरे का तापमान → टंगस्टन कार्बाइड; उच्च तापमान घर्षण → क्रोमियम कार्बाइड; उच्च गति परिशुद्धता घिसाव → टाइटेनियम कार्बाइड; जटिल मिश्रित घिसाव → समग्र कार्बाइड।

ऑपरेटिंग तापमान: कमरे का तापमान से 500℃ → टंगस्टन कार्बाइड; 500-1000℃ → क्रोमियम कार्बाइड/समग्र कार्बाइड; 1000℃ से ऊपर → विशेष समग्र कार्बाइड।

पर्यावरण की स्थिति: संक्षारक (अम्ल/क्षार) → क्रोमियम कार्बाइड/टाइटेनियम कार्बाइड; निष्क्रिय/उच्च-वैक्यूम → टाइटेनियम कार्बाइड; नम/अपघर्षक घोल → टंगस्टन कार्बाइड (Co मैट्रिक्स)।

प्रभाव भार: कम से मध्यम प्रभाव → टंगस्टन कार्बाइड/क्रोमियम कार्बाइड; उच्च प्रभाव → समग्र कार्बाइड (मजबूत मैट्रिक्स के साथ); परिशुद्धता कम-प्रभाव → टाइटेनियम कार्बाइड।

लागत और बजट: लागत-संवेदनशील (उच्च मात्रा) → टंगस्टन कार्बाइड (कम WC सामग्री); उच्च-प्रदर्शन आवश्यकता → टाइटेनियम कार्बाइड/समग्र कार्बाइड; उच्च-तापमान आवश्यकता → क्रोमियम कार्बाइड।

6. कार्बाइड वियर प्लेट लाइफ को बढ़ाने के लिए रखरखाव युक्तियाँ

उचित रखरखाव कठोर वातावरण में कार्बाइड वियर प्लेटों के प्रदर्शन और सेवा जीवन को और बढ़ा सकता है:

अति-प्रभाव से बचें: उच्च-कठोरता कार्बाइड प्लेटों (जैसे, टंगस्टन कार्बाइड, टाइटेनियम कार्बाइड) के लिए, चिपिंग या क्रैकिंग को रोकने के लिए बड़े, कठोर पदार्थों के साथ सीधे भारी प्रभाव से बचें।

समान लोडिंग: असमान घिसाव और स्थानीय तनाव सांद्रता से बचने के लिए समान सामग्री वितरण और फीडिंग सुनिश्चित करें।

तापमान नियंत्रण: उच्च तापमान अनुप्रयोगों के लिए, थर्मल शॉक और मैट्रिक्स-कार्बाइड पृथक्करण को रोकने के लिए तापमान में तेजी से बदलाव से बचें।

नियमित निरीक्षण: चिपिंग, क्रैकिंग और घिसाव की मोटाई की साप्ताहिक जांच करें। प्लेटों को बदलें जब घिसाव मूल कार्बाइड परत की मोटाई का 30% से अधिक हो जाए।

उचित स्थापना: कंपन-प्रेरित घिसाव या क्षति से बचने के लिए स्थापना के दौरान तंग और सटीक फिटिंग सुनिश्चित करें।

आपके संचालन के लिए अनुकूलित कार्बाइड वियर प्लेटें क्यों मायने रखती हैं

गलत कार्बाइड वियर प्लेटें बार-बार प्रतिस्थापन, उपकरण डाउनटाइम और बढ़ी हुई परिचालन लागत की ओर ले जाती हैं। अनुकूलित प्लेटें - आपके विशिष्ट घिसाव प्रकार, तापमान और पर्यावरणीय स्थितियों के लिए डिज़ाइन की गई हैं - इष्टतम घिसाव प्रतिरोध सुनिश्चित करती हैं, स्थिर प्रदर्शन करती हैं, और आपके उपकरण निवेश पर रिटर्न को अधिकतम करती हैं।

अपने खनन, विनिर्माण या उच्च-तापमान उपकरण के लिए सही कार्बाइड वियर प्लेट का चयन करने में सहायता चाहिए? एक मुफ्त अनुकूलित अनुशंसा के लिए अपनी परिचालन स्थितियों और प्रदर्शन आवश्यकताओं को साझा करें!

अधिक देखें

विभिन्न प्रकार की वियर प्लेट निर्माण प्रक्रियाएं: विशेषताएं और अनुप्रयोग गाइड

2026-01-15

.gtr-container_a1b2c3 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

max-width: 100%;

box-sizing: border-box;

}

.gtr-container_a1b2c3 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

}

.gtr-container_a1b2c3 .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3;

text-align: left;

}

.gtr-container_a1b2c3 ul {

list-style: none !important;

padding-left: 0;

margin-bottom: 1em;

}

.gtr-container_a1b2c3 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container_a1b2c3 ul li::before {

content: "•" !important;

color: #0056b3;

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

.gtr-container_a1b2c3 .gtr-list-item-title {

font-weight: bold;

color: #333;

}

@media (min-width: 768px) {

.gtr-container_a1b2c3 {

padding: 24px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container_a1b2c3 .gtr-heading-2 {

font-size: 20px;

}

}

पहनने की प्लेट बनाने की प्रक्रियाएं सामग्री के गुणों, पहनने के प्रतिरोध और पहनने की प्लेटों के सेवा जीवन को निर्धारित करने में निर्णायक भूमिका निभाती हैं।औद्योगिक उपकरणों की सुरक्षा के लिए महत्वपूर्ण घटक के रूप में, पहनने की प्लेटों के लिए विभिन्न अनुप्रयोग परिदृश्यों के अनुरूप विनिर्माण तकनीकों की आवश्यकता होती है, जो खनन और निर्माण से लेकर सीमेंट उत्पादन और सामग्री हैंडलिंग तक होती है।मिश्र धातु संरचना नियंत्रण में विभिन्न पहनने प्लेट विनिर्माण विधियां भिन्न होती हैं, ताप उपचार और ढालने की प्रौद्योगिकियां, जिनमें से प्रत्येक विशिष्ट प्रदर्शन मांगों को पूरा करने के लिए अद्वितीय विशेषताओं के साथ है।

प्रत्येक पहनने की प्लेट विनिर्माण प्रक्रिया की मुख्य विशेषताओं को समझने से आपको इष्टतम उत्पादन समाधान का चयन करने में मदद मिलती है,यह सुनिश्चित करना कि अंतिम पहनने की प्लेटें आपके उपकरण की परिचालन स्थितियों और स्थायित्व आवश्यकताओं के अनुरूप हों.

1. फास्टिंग वेयर प्लेट्स के लिए विनिर्माण

कास्टिंग एक पारंपरिक और व्यापक रूप से उपयोग की जाने वाली पहनने वाली प्लेट निर्माण प्रक्रिया है, जो बड़े आकार की, जटिल आकार की पहनने वाली प्लेटों के उत्पादन के लिए आदर्श है।इसमें एक मोल्ड में पिघला हुआ मिश्र धातु डालना और उसे ठंडा करके वांछित आकार बनाना शामिल है, जिससे मिश्र धातु की संरचना को लचीलापन से नियंत्रित किया जा सके।

मूल प्रक्रिया:मोल्ड तैयारी (रेत मोल्ड, निवेश मोल्ड, या स्थायी मोल्ड) → पिघलने मिश्र धातु (उच्च मैंगनीज स्टील, उच्च क्रोमियम मिश्र धातु, आदि)) → डालना → ठंडा करना और कठोर करना → मोल्डिंग बंद करना → पोस्ट-प्रोसेसिंग (पीसना), गर्मी उपचार) ।

प्रमुख विशेषताएं:बड़े और मोटी पहनने प्लेटों (मोटाई 20-200 मिमी) के लिए उपयुक्त है; जटिल ज्यामिति का समर्थन करता है (जैसे, क्रशर अस्तर, मिल अस्तर); उच्च मिश्र धातु सामग्री (जैसे, उच्च क्रोमियम,उच्च मैंगनीज) पहनने के प्रतिरोध को बढ़ाने के लिए.

प्रदर्शन की मुख्य विशेषताएं:अच्छी सामग्री घनत्व और संरचनात्मक अखंडता जब ठीक से डाली जाती है; मानक आकार की पहनने की प्लेटों के बड़े पैमाने पर उत्पादन के लिए लागत प्रभावी; विशिष्ट पहनने की स्थिति के अनुरूप समायोज्य मिश्र धातु संरचना।

विशिष्ट अनुप्रयोग:उच्च मैंगनीज स्टील क्रशर लाइनर; उच्च क्रोमियम मिश्र धातु गेंद मिल लाइनर; बड़े पैमाने पर SAG मिल पहनने की प्लेट; सीमेंट प्लांट रोटरी ओवन लाइनर।

फायदे और नुकसान:फायदे ️ लचीला आकार और आकार, बड़े बैचों के लिए उपयुक्त; विपक्ष ️ लंबे उत्पादन चक्र, आंतरिक दोषों (पोरोसिटी, सिकुड़ने) की संभावना बिना प्रक्रिया नियंत्रण के।

2. वेल्ड ओवरले (क्लेडिंग) विनिर्माण के लिए पहनने की प्लेटें

वेल्ड ओवरले (क्लेडिंग) एक कम्पोजिट विनिर्माण प्रक्रिया है जो एक आधार स्टील प्लेट पर पहनने के प्रतिरोधी मिश्र धातु परत जमा करती है।यह आधार प्लेट (मध्यम स्टील या उच्च मैंगनीज स्टील) की टक्कर की कठोरता को ओवरले परत (उच्च क्रोमियम मिश्र धातु) के बेहतर पहनने के प्रतिरोध के साथ जोड़ती है।, वोल्फ्रेम कार्बाइड आदि) ।

मूल प्रक्रिया:बेस प्लेट तैयार करना (साफ करना, पूर्व ताप देना) → वेल्डिंग ओवरले (डुबकी आर्क वेल्डिंग, एमआईजी/एमएजी वेल्डिंग या प्लाज्मा वेल्डिंग) → वेल्ड के बाद हीट ट्रीटमेंट → मशीनिंग और फिनिशिंग

प्रमुख विशेषताएं:अनुकूलन योग्य ओवरले परत मोटाई (3-50 मिमी); आधार और ओवरले परतों के बीच मजबूत बंधन (बंधन शक्ति ≥ 300MPa); लक्षित पहनने के प्रतिरोध के लिए विविध ओवरले सामग्री का समर्थन करता है।

प्रदर्शन की मुख्य विशेषताएं:संतुलित टक्कर की कठोरता और पहनने के प्रतिरोध; लागत बचत (केवल पहनने की परत उच्च लागत वाले मिश्र धातु का उपयोग करती है); मरम्मत और रखरखाव के लिए आसान (पहले से पहने हुए क्षेत्रों को फिर से कवर करना) ।

विशिष्ट अनुप्रयोग:कन्वेयर स्लैश के लिए मिश्रित पहनने की प्लेटें; उच्च क्रोमियम ओवरले के साथ क्रशर जबड़े की प्लेटें; सामग्री हैंडलिंग हॉपर; निर्माण मशीनरी बाल्टी दांत।

फायदे और नुकसान:फायदे ∙ लागत प्रभावी, अनुकूलन योग्य पहनने के प्रतिरोध, मरम्मत योग्य; विपक्ष ∙ फ्लैट या सरल घुमावदार सतहों तक सीमित, छोटे बैचों के लिए उच्च श्रम लागत।

3पोशाक प्लेटों के लिए quenching और टेम्परिंग (Q&T) निर्माण

quenching & tempering एक हीट ट्रीटमेंट आधारित विनिर्माण प्रक्रिया है जिसका उपयोग मुख्य रूप से कम मिश्र धातु घर्षण प्रतिरोधी (AR) स्टील पहनने की प्लेटों के लिए किया जाता है।यह कठोरता बढ़ाने के लिए स्टील के सूक्ष्म संरचना का अनुकूलन करता है, कठोरता और पहनने के प्रतिरोध के बिना उच्च मिश्र धातु सामग्री पर भरोसा करें।

मूल प्रक्रिया:स्टील प्लेट को गर्म करना (850-1050°C) → बुझाना (पानी या तेल से तेजी से ठंडा करना) → टेम्परिंग (200-500°C तक गर्म करना) → ठंडा करना → फिनिशिंग (पीसने, काटने)

प्रमुख विशेषताएं:कम मिश्र धातु वाले इस्पात (AR400, AR500, AR600) पर लागू; कठोरता (HRC40-62) को समायोजित करने के लिए गर्मी उपचार मापदंडों का सटीक नियंत्रण; प्लेट मोटाई भर में समान सामग्री गुण।

प्रदर्शन की मुख्य विशेषताएं:कमरे के तापमान पर उत्कृष्ट पहनने के प्रतिरोध; अच्छी मशीनीकरण और वेल्डेबिलिटी; स्थिर या मध्यम प्रभाव भार के तहत स्थिर प्रदर्शन।

विशिष्ट अनुप्रयोग:एआर स्टील कन्वेयर रील और स्क्रैपर ब्लेड; खनन स्क्रीन डेक; कृषि मशीनरी के पहनने वाले भाग; सीमेंट प्लांट हॉपर।

फायदे और नुकसान:फायदे ️ उच्च उत्पादन दक्षता, अच्छी मशीनीकरण क्षमता, कम मिश्र धातु वाले पहनने की प्लेटों के लिए लागत प्रभावी; विपक्ष ️ उच्च तापमान पर सीमित पहनने का प्रतिरोध, चरम प्रभाव परिदृश्यों के लिए उपयुक्त नहीं।

4. पहनने की प्लेटों के लिए विस्फोटक वेल्डिंग विनिर्माण

विस्फोटक वेल्डिंग एक उन्नत कम्पोजिट विनिर्माण प्रक्रिया है जो विस्फोटक विस्फोट की ऊर्जा का उपयोग करके दो या दो से अधिक असमान सामग्री को बांधती है।यह अत्यधिक पहनने की स्थितियों के लिए बेहतर प्रदर्शन के साथ उच्च शक्ति मिश्रित पहनने की प्लेटों बनाता है.

मूल प्रक्रिया:Material preparation (base plate + wear layer plate) → Assembly (spacing between plates) → Explosive placement → Detonation (generating high pressure and temperature) → Bonding → Post-processing (heat treatment, मशीनिंग) ।

प्रमुख विशेषताएं:अलग-अलग सामग्रियों (जैसे, हल्के स्टील + वोल्फ्रेम कार्बाइड, उच्च मैंगनीज स्टील + उच्च क्रोमियम मिश्र धातु) को बांधता है; अति-मजबूत बंधन शक्ति (आधार सामग्री की तन्यता शक्ति से अधिक);कोई थर्मल विरूपण नहीं.

प्रदर्शन की मुख्य विशेषताएं:असाधारण पहनने के प्रतिरोध और प्रभाव कठोरता; प्रत्येक परत के सामग्री गुणों को बनाए रखता है; चरम पहनने के परिदृश्यों (उच्च प्रभाव + उच्च घर्षण) के लिए उपयुक्त है।

विशिष्ट अनुप्रयोग:अत्यधिक पहनने के लिए क्रशर लाइनर; गहरी खनन उपकरण पहनने की प्लेट; बंदरगाह थोक सामग्री हैंडलर पहनने के भाग; उच्च दबाव सामग्री हैंडलर स्क्रू।

फायदे और नुकसान:फायदे ️ उच्च बंधन शक्ति, बेहतर कम्पोजिट प्रदर्शन, कोई थर्मल क्षति नहीं; विपक्ष ️ उच्च उत्पादन लागत, जटिल प्रक्रिया नियंत्रण, फ्लैट प्लेटों तक सीमित।

5पोषण प्लेटों के लिए पाउडर धातु विज्ञान विनिर्माण

पाउडर धातु विज्ञान एक विशेष विनिर्माण प्रक्रिया है जो धातु पाउडर से पहनने की प्लेटों का उत्पादन करती है। यह मिश्र धातु संरचना और सूक्ष्म संरचना के सटीक नियंत्रण को सक्षम करती है,अद्वितीय सामग्री आवश्यकताओं के साथ उच्च प्रदर्शन पहनने प्लेटों के लिए आदर्श.

मूल प्रक्रिया:धातु पाउडर तैयारी (लोहे के पाउडर जैसे क्रोमियम, मोलिब्डेनम,वोल्फ्रेम) → मिश्रण → संपीड़न (मोल्ड में दबाना) → सिंटरिंग (गलना बिंदु से नीचे ताप) → पोस्ट-प्रोसेसिंग (गर्म आइसोस्टैटिक प्रेसिंग), मशीनिंग) ।

प्रमुख विशेषताएं:मिश्र धातु की संरचना का सटीक नियंत्रण; समान सूक्ष्म संरचना; उच्च कार्बाइड सामग्री के साथ पहनने की प्लेटों का उत्पादन करने की क्षमता (पहनन प्रतिरोध में वृद्धि);निकट-नेट-आकार का निर्माण (सामग्री अपशिष्ट को कम करना).

प्रदर्शन की मुख्य विशेषताएं:अत्यधिक पहनने के प्रतिरोध (HRC70 तक कठोरता); अच्छा संक्षारण प्रतिरोध; उच्च तापमान वातावरण में स्थिर प्रदर्शन (600°C तक) ।

विशिष्ट अनुप्रयोग:उच्च तापमान वाले सिंटरिंग फर्नेस के पहनने की प्लेटें; रासायनिक उद्योग के जंग प्रतिरोधी पहनने के भाग; ऑटोमोबाइल और एयरोस्पेस के लिए सटीक पहनने के घटक।

फायदे और नुकसान:फायदे ️ सटीक संरचना नियंत्रण, उच्च प्रदर्शन, कम सामग्री अपशिष्ट; विपक्ष ️ उच्च उत्पादन लागत, छोटी और मध्यम आकार की पहनने वाली प्लेटों तक सीमित।

6पहनने की प्लेट निर्माण प्रक्रियाओं के लिए मुख्य चयन मानदंड

सही पहनने की प्लेट विनिर्माण प्रक्रिया का चयन करने के लिए अपनी विशिष्ट उत्पाद आवश्यकताओं और अनुप्रयोग परिदृश्यों के अनुरूप इसकी विशेषताओं का मिलान करना आवश्यक हैः

उत्पाद विनिर्देशःबड़े आकार/जटिल आकार → कास्टिंग; फ्लैट/सरल घुमावदार कम्पोजिट प्लेट → वेल्ड ओवरले; छोटे-मध्यम सटीक भाग → पाउडर धातु विज्ञान

प्रदर्शन आवश्यकताएंःउच्च प्रभाव + कम मध्यम घर्षण → कास्टिंग (उच्च मैंगनीज स्टील); उच्च घर्षण + लागत बचत → वेल्ड ओवरले; कमरे के तापमान पर पहनने के प्रतिरोध → क्यू एंड टी (एआर स्टील);अत्यधिक पहनना → विस्फोटक वेल्डिंग/पाउडर धातु विज्ञान.

लागत बजटःलागत-संवेदनशील/बड़े बैच → कास्टिंग/Q&T; मध्यम बजट/अनुकूलन योग्य → वेल्ड ओवरले; उच्च-प्रदर्शन/उच्च बजट → विस्फोटक वेल्डिंग/पावडर धातु विज्ञान।

अनुप्रयोग वातावरण:उच्च तापमान → पाउडर धातु विज्ञान/गर्मी प्रतिरोधी कास्टिंग; संक्षारक वातावरण → पाउडर धातु विज्ञान/उच्च क्रोमियम कास्टिंग; चरम प्रभाव → विस्फोटक वेल्डिंग/कास्टिंग।

क्यों पेशेवर पहनें प्लेट विनिर्माण मामलों

अयोग्य पहनने वाली प्लेट निर्माण प्रक्रियाओं के कारण खराब सामग्री गुण, कम सेवा जीवन और उपकरण की लगातार विफलता होती है।मिश्र धातु संरचना के सख्त नियंत्रण के साथ पेशेवर निर्माण, गर्मी उपचार, और बंधन की गुणवत्ता सुनिश्चित करती है कि अंतिम पहनने वाली प्लेटें डिजाइन आवश्यकताओं को पूरा करें, उपकरण सेवा जीवन का विस्तार करें, और परिचालन लागत को कम करें।

अपने विशिष्ट आवेदन के लिए सही पहनने प्लेट विनिर्माण प्रक्रिया का चयन करने में मदद की जरूरत है? अपने उत्पाद विनिर्देशों, प्रदर्शन आवश्यकताओं,और एक निः शुल्क अनुकूलित सिफारिश के लिए बजट!

अधिक देखें

पर्लाइटिक क्रोमियम-मोलिब्डेनम स्टील लाइनर खान पीसने के उन्नयन को बढ़ावा देते हैं

2026-01-09

.gtr-container-k9m4p1 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

max-width: 100%;

box-sizing: border-box;

}

.gtr-container-k9m4p1 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-k9m4p1 .gtr-section-title {

display: block;

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* A professional blue for headings */

text-align: left;

}

.gtr-container-k9m4p1 ul {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-k9m4p1 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-k9m4p1 ul li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #0056b3; /* Bullet color */

font-size: 1.2em;

line-height: 1;

top: 0;

}

.gtr-container-k9m4p1 ol {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-k9m4p1 ol li {

position: relative;

padding-left: 25px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-k9m4p1 ol li::before {

content: counter(list-item) "." !important;

position: absolute !important;

left: 0 !important;

color: #0056b3; /* Number color */

font-size: 1em;

line-height: 1;

top: 0;

width: 20px;

text-align: right;

}

.gtr-container-k9m4p1 .gtr-highlight {

font-weight: bold;

color: #0056b3;

}

.gtr-container-k9m4p1 .gtr-key-value {

font-weight: bold;

color: #e67e22; /* A contrasting color for key values */

}

@media (min-width: 768px) {

.gtr-container-k9m4p1 {

padding: 25px;

}

.gtr-container-k9m4p1 .gtr-section-title {

margin-top: 2.5em;

margin-bottom: 1.2em;

}

}

पर्लाइटिक क्रोमियम-मोलिब्डेनम स्टील लाइनर का परिचय

खनन, धातु विज्ञान, सीमेंट और अन्य उद्योगों के पीसने वाले उत्पादन लिंक में, लाइनर, प्रमुख घिसाव-प्रतिरोधी घटक के रूप में, उनका प्रदर्शन सीधे उपकरणों की पीसने की दक्षता, परिचालन स्थिरता और व्यापक उत्पादन लागत को निर्धारित करता है। उत्पादन दक्षता, ऊर्जा संरक्षण और खपत में कमी के लिए उद्योग की आवश्यकताओं में निरंतर सुधार के साथ, पारंपरिक लाइनर सामग्री अब जटिल कार्य स्थितियों के तहत उच्च-तीव्रता वाली संचालन आवश्यकताओं को पूरा नहीं कर सकती है। इस पृष्ठभूमि के खिलाफ, पर्लाइटिक क्रोमियम-मोलिब्डेनम स्टील लाइनर, अपने अद्वितीय सामग्री लाभ और उत्कृष्ट सेवा प्रदर्शन पर भरोसा करते हुए, पीसने वाले उपकरणों को उन्नत करने के लिए कई उद्यमों के लिए पसंदीदा समाधान बन गए हैं। वे यहां तक कि अयस्क पीसने की दक्षता को 20%, तक बढ़ा सकते हैं, जिससे उत्पादन दक्षता को सशक्त और बेहतर बनाया जा सकता है।

सामग्री संरचना और विनिर्माण प्रक्रिया

पर्लाइटिक क्रोमियम-मोलिब्डेनम स्टील लाइनर उच्च गुणवत्ता वाले पर्लाइटिक क्रोमियम-मोलिब्डेनम मिश्र धातु इस्पात से बने होते हैं, जिसमें सामान्य सामग्री ग्रेड शामिल हैं ZG35CrMo, ZG42CrMo और अन्य अनुकूलित मिश्र धातु ग्रेड। इन्हें सटीक कास्टिंग, सीएनसी मशीनिंग और सख्त क्वेंचिंग + टेम्पिंग हीट ट्रीटमेंट प्रक्रियाओं के माध्यम से निर्मित किया जाता है। उनका कोर संरचना अनुपात वैज्ञानिक है, जिसमें कार्बन सामग्री 0.30% और 0.45% के बीच होती है, जो 0.8% से 1.5% क्रोमियम तत्व और 0.2% से 0.6% मोलिब्डेनम तत्व के साथ मेल खाती है, जो सिलिकॉन और मैंगनीज जैसे ट्रेस तत्वों द्वारा पूरक है। यह ठीक पर्लाइट के मैट्रिक्स और बिखरे हुए क्रोमियम कार्बाइड हार्ड चरणों के साथ एक विशेष संरचना बनाता है, जो उच्च शक्ति, उच्च घिसाव प्रतिरोध और उत्कृष्ट क्रूरता के संयोजन की कुंजी है।

उत्कृष्ट प्रदर्शन लाभ

बेहतर घिसाव प्रतिरोध: ठीक पर्लाइट मैट्रिक्स उच्च कठोरता (HRC 45-55) और संरचनात्मक कॉम्पैक्टनेस सुनिश्चित करता है, जिसमें एम्बेडेड क्रोमियम कार्बाइड हार्ड चरण घिसाव प्रतिरोध को और बढ़ाते हैं। सेवा जीवन साधारण कार्बन स्टील लाइनर की तुलना में 2-3 गुना लंबा है, जो प्रतिस्थापन आवृत्ति और रखरखाव लागत को काफी कम करता है।

उत्कृष्ट प्रभाव क्रूरता: उच्च कठोरता के साथ, यह उत्कृष्ट प्रभाव क्रूरता (प्रभाव ऊर्जा ≥35J/cm²) बनाए रखता है, जो 5-10kg बड़े अयस्क गांठों के प्रभाव का विरोध करने में सक्षम है, प्रभावी ढंग से क्रैकिंग और स्पैलिंग को रोकता है, और स्थिर संचालन सुनिश्चित करता है।

अच्छा उच्च तापमान स्थिरता: मोलिब्डेनम तत्वों के अतिरिक्त अनाज संरचना को परिष्कृत करता है, जिससे 300-500℃ के उच्च तापमान वाले वातावरण में स्थिर यांत्रिक गुण मिलते हैं, जो सीमेंट क्लिंकर पीसने के लिए आदर्श है।

उत्कृष्ट वेल्डिंग प्रदर्शन: पर्लाइट मैट्रिक्स आंशिक रूप से क्षतिग्रस्त होने पर सतह वेल्डिंग द्वारा मरम्मत की अनुमति देता है, जिससे उपकरण डाउनटाइम और प्रतिस्थापन लागत काफी कम हो जाती है, और व्यापक उपयोग दक्षता में सुधार होता है।

विविध अनुप्रयोग परिदृश्य

"घिसाव प्रतिरोध + प्रभाव प्रतिरोध" के दोहरे लाभों पर भरोसा करते हुए, पर्लाइटिक क्रोमियम-मोलिब्डेनम स्टील लाइनर का व्यापक रूप से खनन उद्योग में बॉल मिलों और अर्ध-स्वचालित मिलों के मध्यम और मोटे पीसने वाले चरणों में उपयोग किया जाता है। वे विशेष रूप से लौह अयस्क, तांबा अयस्क, चूना पत्थर और सीमेंट कच्चे माल जैसी मध्यम-कठिन सामग्रियों के पीसने के संचालन के लिए उपयुक्त हैं। चाहे वह धातु विज्ञान खानों में बड़े पैमाने पर अयस्क प्रसंस्करण हो, सीमेंट उद्योग में कच्चे माल की पीस हो, या कोयला उद्योग में पाउडर पीसने का उत्पादन हो, यह स्थिर प्रदर्शन के साथ एक प्रमुख भूमिका निभा सकता है, जो विभिन्न कार्य स्थितियों के लिए अनुकूलित घिसाव-प्रतिरोधी समाधान प्रदान करता है।

कठोर गुणवत्ता नियंत्रण प्रणाली

उत्पाद की गुणवत्ता सुनिश्चित करने के लिए, हमने एक सख्त पूर्ण-प्रक्रिया गुणवत्ता नियंत्रण प्रणाली स्थापित की है। पर्लाइटिक क्रोमियम-मोलिब्डेनम स्टील लाइनर के प्रत्येक बैच को कारखाने से निकलने से पहले कई सख्त निरीक्षणों से गुजरना होगा, यह सुनिश्चित करते हुए कि सभी उत्पाद संकेतक ASME, JIS, GB और DIN जैसे अंतर्राष्ट्रीय और घरेलू मानकों को पूरा करते हैं। इन निरीक्षणों में शामिल हैं:

अल्ट्रासोनिक परीक्षण (UT)

मैग्नेटिक पार्टिकल टेस्टिंग (MT)

मेटलोग्राफिक विश्लेषण

कठोरता परीक्षण

आयाम अंशांकन

हमारे पास 20 वर्षों के फाउंड्री संचालन अनुभव के साथ अपना उत्पादन कारखाना है। हमारी पेशेवर तकनीकी टीम ग्राहकों द्वारा प्रदान किए गए चित्रों, नमूनों या विशिष्ट कार्य स्थिति आवश्यकताओं के अनुसार विभिन्न आकारों और मॉडलों के लाइनर का उत्पादन अनुकूलित कर सकती है। मशीनिंग सहिष्णुता को ±0.01mm के भीतर सटीक रूप से नियंत्रित किया जाता है, जो विभिन्न पीसने वाले उपकरणों की स्थापना और अनुकूलन आवश्यकताओं को पूरी तरह से पूरा करता है।

व्यापक सेवा गारंटी

24/7 बिक्री के बाद समर्थन: हम सभी मौसमों में बिक्री के बाद सेवा सहायता प्रदान करते हैं।

12 महीने की वारंटी: उत्पादों को 12 महीने की वारंटी अवधि मिलती है। यदि सामग्री या विनिर्माण प्रक्रियाओं के कारण गुणवत्ता की समस्याएँ आती हैं, तो हम शिपिंग लागत वहन करेंगे और मुफ्त प्रतिस्थापन प्रदान करेंगे।

अनुकूलन विकल्प: अनुकूलित आवश्यकताओं के लिए, हम कार्य स्थितियों के अनुसार सामग्री संरचना और कठोरता को समायोजित कर सकते हैं, और लाइनर पर ग्राहकों के लोगो, मॉडल नंबर और अन्य चिह्नों को उकेर सकते हैं।

लचीला रसद: हम अंतर्राष्ट्रीय कोरियर (DHL, UPS, EMS, FedEx), हवाई माल और समुद्री माल जैसे विभिन्न परिवहन विधियों का समर्थन करते हैं। हम ग्राहकों द्वारा निर्दिष्ट टर्मिनल पते पर सीधे माल पहुंचाने के लिए ड्रॉप शिपिंग सेवाएं भी प्रदान करते हैं।

हमें क्यों चुनें और हमारी उत्पाद श्रृंखला

समृद्ध विनिर्माण अनुभव, अनुकूलित समाधान, पेशेवर तकनीकी टीमों और स्थिर उत्पाद गुणवत्ता के साथ, हमारे पर्लाइटिक क्रोमियम-मोलिब्डेनम स्टील लाइनर दुनिया भर के 70 से अधिक देशों और क्षेत्रों में निर्यात किए गए हैं, जिससे घर और विदेश में ग्राहकों से व्यापक मान्यता मिली है। पर्लाइटिक क्रोमियम-मोलिब्डेनम स्टील लाइनर के अलावा, हम पीसने और कुचलने वाले उपकरणों के लिए विभिन्न घिसाव-प्रतिरोधी कास्टिंग भी तैयार करते हैं, जैसे मिल लाइनर (सिलेंडर लाइनर, एंड लाइनर, लिफ्टर बार), जबड़े की प्लेटें, ब्लो बार, क्रशर हथौड़े, पीसने वाली गेंदें, आदि, जो ग्राहकों को घिसाव-प्रतिरोधी घटकों के लिए वन-स्टॉप खरीद सेवाएं प्रदान कर सकते हैं।

कार्रवाई के लिए कॉल

पर्लाइटिक क्रोमियम-मोलिब्डेनम स्टील लाइनर का चयन करने का अर्थ है एक कुशल, स्थिर और किफायती पीसने वाले उत्पादन समाधान का चयन करना। यदि आपके पास प्रासंगिक उत्पाद आवश्यकताएं हैं, तो आपको केवल उपकरण मॉडल, स्थापना आयाम और पीसने वाली सामग्री विशेषताओं जैसी विस्तृत जानकारी प्रदान करने की आवश्यकता है, और हमारी तकनीकी टीम आपके लिए इष्टतम समाधान तैयार करेगी ताकि आपके उत्पादन दक्षता को फिर से उन्नत किया जा सके।

हमसे संपर्क करें:

दूरभाष: 0086- 18151503523 (व्हाट्सएप)

सेल: 0086-18151503523

फैक्स: 0086-510-6879 2172

ई-मेल: sales@ebcastworld.com

EB कास्टिंग धातु को बेहतर बनाता है

EB मशीन दुनिया को बेहतर बनाती है

EB ईबाइक आपके जीवन को बेहतर बनाती है।

वूशी एटरनल ब्लिस अलॉय कास्टिंग एंड फोर्जिंग कं, लिमिटेड।

अधिक देखें

विभिन्न प्रकार की इम्पैक्ट प्लेट्स: मुख्य विशेषताएं और अनुप्रयोग गाइड

2026-01-08

/* Unique component root class */

.gtr-container-a1b2c3d4 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* Mobile default padding */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* Prevent horizontal scroll from padding */

}

/* General paragraph styling */

.gtr-container-a1b2c3d4 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* Enforce left alignment */

word-break: normal; /* Ensure normal word breaking */

overflow-wrap: normal; /* Ensure normal word wrapping */

}

/* Section title styling (replaces h2) */

.gtr-container-a1b2c3d4 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* A subtle industrial blue for titles */

text-align: left;

}

/* Unordered list styling */

.gtr-container-a1b2c3d4 ul {

list-style: none !important; /* Remove default list style */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-a1b2c3d4 ul li {

position: relative;

padding-left: 20px; /* Space for custom bullet */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left;

list-style: none !important;

}

.gtr-container-a1b2c3d4 ul li::before {

content: "•" !important; /* Custom bullet point */

color: #0056b3; /* Bullet color */

font-size: 16px;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* Responsive adjustments for PC screens */

@media (min-width: 768px) {

.gtr-container-a1b2c3d4 {

padding: 24px 40px; /* More padding for larger screens */

}

.gtr-container-a1b2c3d4 p {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 .gtr-section-title {

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul li {

padding-left: 25px;

}

}

प्रभाव प्लेट्स प्रभाव कुचल, हथौड़ा मिल और अन्य कुचल उपकरण में महत्वपूर्ण घटक हैं। वे उच्च आवृत्ति का सामना करते हैं,उच्च तीव्रता वाले सामग्री प्रभाव जबकि कुशल कुचल सुनिश्चित करने के लिए सामग्री प्रवाह को निर्देशित करनाविभिन्न प्रकार की प्रभाव प्लेटों को विभिन्न प्रकार के कुचलने के परिदृश्यों के अनुरूप सामग्री और संरचनाओं के साथ इंजीनियर किया जाता है, हार्ड रॉक खनन से लेकर निर्माण कचरे के पुनर्चक्रण तक।

प्रत्येक प्रभाव प्लेट प्रकार की मुख्य विशेषताओं को समझने से आपको इष्टतम समाधान का चयन करने, उपकरण सेवा जीवन का विस्तार करने, डाउनटाइम को कम करने और दीर्घकालिक परिचालन लागत को कम करने में मदद मिलती है।

1उच्च मैंगनीज स्टील प्रभाव प्लेट

उच्च मैंगनीज स्टील के प्रभाव प्लेट सबसे व्यापक रूप से इस्तेमाल किया प्रकार हैं, उनके असाधारण प्रभाव कठोरता और काम-कठोर गुणों के लिए पसंद कर रहे हैं।मध्यम घर्षण वाले कुचल वातावरण.

कोर सामग्रीः उच्च मैंगनीज स्टील (Mn सामग्री 11%-14%) कम कार्बन सामग्री (0.9%-1.2%) कठोरता बढ़ाने और भंगुर टूटने से बचने के लिए।

मुख्य विशेषताएं: आरंभिक कठोरता HB200-250; सतह कठोरता तेजी से HB500+ करने के लिए बढ़ जाती है निरंतर सामग्री प्रभाव के तहत काम कठोरता के बाद.भारी टकरावों में भी दरार के गठन का प्रतिरोध.

प्रदर्शन हाइलाइट्स: ऑपरेशन के दौरान स्व-शार्पिंग; उच्च आवृत्ति प्रभाव परिदृश्यों में संरचनात्मक अखंडता बनाए रखता है। जटिल आकारों में डालना आसान है (घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमावदार, घुमाआयताकार) विभिन्न क्रशर मॉडल के अनुरूप.

विशिष्ट अनुप्रयोगः मध्यम कठोर सामग्री (चूना, डोलोमाइट) के प्राथमिक/द्वितीयक कुचल के लिए प्रभाव कुचल; कोयला, कोक्स और निर्माण अपशिष्ट कुचल के लिए हथौड़ा मिल।

2उच्च क्रोमियम मिश्र धातु प्रभाव प्लेट

उच्च क्रोमियम मिश्र धातु प्रभाव प्लेट उच्च घर्षण, उच्च प्रभाव कुचल परिदृश्यों के लिए डिज़ाइन किए गए प्रीमियम विकल्प हैं। वे प्रतिस्थापन आवृत्ति को कम करने के लिए बेहतर पहनने के प्रतिरोध को प्राथमिकता देते हैं।

कोर सामग्रीः उच्च क्रोमियम कास्ट आयरन (सीआर सामग्री 15%-28%) मोलिब्डेनम, निकल और कार्बन के साथ मिश्रित। यह कठोर एम 7 सी 3 कार्बाइड बनाता है जो पहनने के प्रतिरोध को बढ़ाता है।

मुख्य विशेषताएंः सतह कठोरता एचआरसी60-68, उच्च मैंगनीज स्टील की तुलना में 3-5 गुना अधिक पहनने के लिए प्रतिरोधी। कम पहनने की दर (≤0.4kg/t सामग्री) और खनिज स्लरी के लिए अच्छा संक्षारण प्रतिरोध।

प्रदर्शन हाइलाइट्स: घर्षण सामग्री के दीर्घकालिक कुचल में भी उत्कृष्ट पहनने के प्रतिरोध को बनाए रखता है। सटीक सीएनसी मशीनिंग कुचल फ्रेम के साथ कसकर फिट सुनिश्चित करती है, जिससे सामग्री रिसाव से बचा जाता है।

विशिष्ट अनुप्रयोगः कठोर चट्टान (ग्रेनाइट, बेसाल्ट) के कुचल के लिए प्रभाव कुचल; खनन और धातु विज्ञान संचालन घर्षण अयस्क को संभालने; कंक्रीट के लिए पुनर्चक्रण उपकरण।

3मिश्र धातु स्टील के प्रभाव प्लेट (AR400/AR500 ग्रेड)

मिश्र धातु स्टील प्रभाव प्लेट पहनने के प्रतिरोध, कठोरता और वेल्डेबिलिटी को संतुलित करती है। वे मिश्रित पहनने के परिदृश्यों (घर्षण + प्रभाव) और साइट पर संशोधन की आवश्यकता वाले अनुप्रयोगों के लिए आदर्श हैं।

कोर सामग्रीः क्रोमियम, मैंगनीज और मोलिब्डेनम के नियंत्रित जोड़ के साथ कम मिश्र धातु वाला स्टील (एआर400/एआर500 ग्रेड) ।

प्रमुख विशेषताएंः कठोरता एचआरसी 45-55; तन्यता शक्ति ≥ 800 एमपीए; प्रभाव कठोरता ≥ 150 जे / सेमी 2। उत्कृष्ट वेल्डिंग, साइट पर काटने, ड्रिलिंग और स्थापना समायोजन की अनुमति देता है।

प्रदर्शन हाइलाइट्सः तापमान -40°C से 400°C तक स्थिर प्रदर्शन; कुचल घर्षण गर्मी के तहत कोई महत्वपूर्ण नरमी नहीं। मध्यम कठोर के लिए संतुलित प्रदर्शन,मध्यम घर्षण सामग्री.

विशिष्ट अनुप्रयोगः सड़क निर्माण के लिए मोबाइल प्रभाव कुचल मशीनें; डामर कचरे के लिए पुनर्चक्रण उपकरण; बायोमास और कृषि कचरे के कुचल के लिए हथौड़ा मिल।

4द्विधातु मिश्रित प्रभाव प्लेटें

द्विधात्विक मिश्रित प्रभाव प्लेट उच्च पहनने के प्रतिरोध और कठोरता के फायदे को जोड़ती है, जो जटिल पहनने के परिदृश्यों (उच्च प्रभाव + उच्च घर्षण) के लिए एक लागत प्रभावी समाधान प्रदान करती है।

कोर संरचनाः पहनने की परत (उच्च क्रोमियम मिश्र धातु, मोटाई 15-30 मिमी) + आधार परत (कार्बन स्टील/मिश्रित स्टील) मिश्र धातु कास्टिंग तकनीक के माध्यम से बंधा हुआ है।

मुख्य विशेषताएंः पहनने की परत उच्च घर्षण प्रतिरोध (एचआरसी 62-66) प्रदान करती है; आधार परत विरूपण से बचने के लिए मजबूत प्रभाव कठोरता (तन्यता शक्ति ≥ 600MPa) सुनिश्चित करती है।पूर्ण उच्च क्रोमियम प्लेट की तुलना में 30%-50% लागत बचत.

प्रदर्शन हाइलाइट्सः पूर्ण उच्च क्रोमियम प्लेटों के "कठिन लेकिन भंगुर" दोष और उच्च मैंगनीज स्टील प्लेटों के तेजी से पहनने से बचा जाता है।मिश्रित सामग्रियों (रॉक + अयस्क + कंक्रीट) के दीर्घकालिक कुचल में उत्कृष्टता प्राप्त करता है.

विशिष्ट अनुप्रयोगः खनन और खदानों के लिए बड़े पैमाने पर प्रभाव कुचल; निर्माण अपशिष्ट पुनर्चक्रण लाइनें; सीमेंट संयंत्र क्लिंकर कुचल उपकरण।

5रबर से ढकी हुई प्रभाव प्लेटें

रबर लेपित प्रभाव प्लेटें कम घर्षण, नाजुक सामग्री को कुचलने के लिए विशेष हैं। वे सदमे को अवशोषित करने, शोर को कम करने और सामग्री की सुरक्षा पर ध्यान केंद्रित करते हैं।

कोर संरचनाः धातु समर्थन प्लेट (कार्बन स्टील) + रबर कोटिंग (प्राकृतिक रबर/एनबीआर, मोटाई 10-25 मिमी) एंटी स्लिप बनावट के साथ।

मुख्य विशेषताएं: कम कठोरता (शोर ए 65-80); उत्कृष्ट सदमे का अवशोषण, संचालन शोर को 15-25dB तक कम करना। नाजुक सामग्री पर कोमल, अत्यधिक कुचलने और सामग्री के विखंडन से बचना।

प्रदर्शन हाइलाइट्सः सामग्री के आसंजन को रोकता है; पूरी प्लेट को बदलने के बिना रबर कोटिंग को बदलना आसान है। हल्के डिजाइन उपकरण लोड और ऊर्जा की खपत को कम करता है।

विशिष्ट अनुप्रयोगः चूना पत्थर पाउडर उत्पादन के लिए प्रभाव कुचल; खाद्य प्रसंस्करण उपकरण (अनाज, चीनी); बायोमास कुचल (साग, लकड़ी के चिप्स) ।

6प्रभाव प्लेटों के लिए मुख्य चयन मानदंड

सही प्रभाव प्लेट प्रकार का चयन करने के लिए इसकी विशेषताओं को आपके विशिष्ट कुचल परिस्थितियों के अनुरूप करना आवश्यक हैः

सामग्री कठोरता और घर्षणः कठोर, घर्षण सामग्री (ग्रेनाइट, अयस्क) → उच्च क्रोमियम मिश्र धातु/बिमेटलिक प्लेट; मध्यम कठोर सामग्री (चूना पत्थर, कंक्रीट) → उच्च मैंगनीज स्टील;नाजुक सामग्री → रबर से ढकी प्लेटें.

क्रशिंग तीव्रताः उच्च आवृत्ति, उच्च प्रभाव → उच्च मैंगनीज स्टील/बिमेटलिक प्लेट; मध्यम प्रभाव → मिश्र धातु स्टील प्लेट को क्रश करना।

उपकरण प्रकारः फिक्स्ड इम्पैक्ट क्रशर → उच्च क्रोमियम मिश्र धातु/बिमेटलिक प्लेट; मोबाइल क्रशर → मिश्र धातु स्टील प्लेट (बदलाव करने में आसान); हथौड़ा मिल → उच्च मैंगनीज स्टील प्लेट।

लागत-कुशलताः उच्च-बजट, दीर्घकालिक संचालन → उच्च क्रोमियम मिश्र धातु/द्विधातु प्लेट; लागत-संवेदनशील, मध्यम कर्तव्य → उच्च मैंगनीज स्टील/मिश्र धातु स्टील प्लेट।

7प्रभाव प्लेट के जीवनकाल को बढ़ाने के लिए रखरखाव युक्तियाँ

उचित रखरखाव प्रभाव प्लेटों के सेवा जीवन को काफी बढ़ा सकता है और इष्टतम कुचल प्रदर्शन सुनिश्चित कर सकता हैः

नियमित निरीक्षणः पहनने की स्थिति और प्लेट की सख्तता की साप्ताहिक जांच करें। जब पहनने का स्तर 30% से अधिक हो तो प्लेट को बदलें ताकि क्रशर फ्रेम को द्वितीयक क्षति से बचा जा सके।

एक समान खिलाः प्लेट पर असमान पहनने और असामान्य तनाव को रोकने के लिए सामग्री कण आकार और खिला मात्रा को सुसंगत सुनिश्चित करें।

कोण समायोजनः सामग्री की विशेषताओं के अनुसार समय-समय पर प्रभाव प्लेट के कोण को समायोजित करें। यह कुचल दक्षता को अनुकूलित करता है और समान पहनने को सुनिश्चित करता है।

सफाई और सुरक्षा: सामग्री के अवशेषों और संक्षारक पदार्थों को नियमित रूप से हटाएं। जंग और विकृति से बचने के लिए अतिरिक्त प्लेटों को सूखे, वेंटिलेटेड स्थानों में रखें।

आपके ऑपरेशन के लिए अनुकूलित प्रभाव प्लेटों का महत्व

असंगत प्रभाव प्लेटों के कारण अक्सर प्रतिस्थापन, कम कुचल दक्षता और उच्च परिचालन लागत होती है।आपके विशिष्ट उपकरण मॉडल और कुचल सामग्री के लिए डिज़ाइन किए गए अनुकूलित प्रभाव प्लेटें स्थिर प्रदर्शन सुनिश्चित करती हैं, डाउनटाइम को कम करें, और अपने कुचल उपकरण निवेश पर अधिकतम रिटर्न प्राप्त करें।

अपने प्रभाव कुचल, हथौड़ा मिल, या विशिष्ट कुचल परिदृश्य के लिए सही प्रभाव प्लेट प्रकार का चयन करने में मदद की जरूरत है?निःशुल्क अनुकूलित सिफारिश के लिए अपने उपकरण मॉडल और सामग्री विशेषताओं को साझा करें!

टेलीफोनः 0086- 18151503523 (क्या ऐप है)

सेल: 0086-18151503523

फैक्स: 0086-510-6879 2172

ई-मेलः sales@ebcastworld.com

ईबी कास्टिंग धातु को बेहतर बनाता है

ईबी मशीन दुनिया को बेहतर बनाती है

ई-बाइक आपके जीवन को बेहतर बनाता है।

वूशी एटरनल ब्लिस एलोय कास्टिंग एंड फोर्जिंग कं, लिमिटेड

अधिक देखें